Алдымен тексеріңіз

Іске қосу алдында белдікте әдеттен тыс жағдайларды немесе тозудың зақымдалуын тексеріңіз.

Тексеріңіз және белдік түбінің катенарлық шөгуінің дұрыс күйде екеніне көз жеткізіңіз.

Егер конвейер кернеуді реттеуді қабылдаса, оны тексеріп, таспаның керілуі шамадан тыс тартылмағанына көз жеткізіңіз.Итерілген түрдегі конвейерді қоспағанда, таспа шыдай алатын беріктіктен асып кетпеңіз.

Барлық тірек роликтерді тексеріңіз және олардың жақсы айналу күйінде екеніне көз жеткізіңіз.

Жетек/бос жүріс тісті дөңгелектің шамадан тыс тозуын тексеріңіз

Ішінде тұрып қалған барлық заттарды алып тастау үшін тісті жұлдызшалар мен белдік арасындағы біріктіру орнын тексеріңіз.

Кез келген әдеттен тыс немесе шамадан тыс тозу зақымдалуы үшін барлық тозу жолақтарын тексеріп, рельстерді басып тұрыңыз.

Жетек және бос жүріс біліктерінің екеуін де тексеріп, олардың конвейер таспасымен біріктірілгеніне көз жеткізіңіз.

Майлау қажет болған барлық позицияларды тексеріп, олардың қалыпты жағдайда екеніне көз жеткізіңіз.

Конвейер жүйесін тазалау қажет барлық позицияларды тексеріңіз.

Тазалаудың маңызы

Белдікті тазалау кезінде құрамында коррозиялық ингредиенттері бар жуғыш затты қолданбау қажет.

Кірді жуу үшін жуғыш затты пайдалану тиімді және пайдалы болғанымен;дегенмен, ол белдіктің пластикалық материалына әсер етіп, тіпті белдіктің пайдалану мерзімін қысқартуы мүмкін.

HONGSBELTконвейерлік таспаның сериялық өнімдері негізінен оңай тазалау және дренаждық мүмкіндіктермен жасалған;сондықтан бұл белдіктерді жоғары қысымды сумен немесе сығылған ауамен тазалаудың ең дұрыс жолы.

Сонымен қатар, конвейердің астыңғы немесе ішкі бөлігінен кірді және басқа сынғыш заттарды тазалау қажет.Кез келген жарақат алу мүмкіндігін болдырмау үшін құрылғының қуат көзін өшіріп тұрғанына көз жеткізіңіз.Азық-түлік өнімдерін өндіруге арналған кейбір қолданбаларда конвейер жүйесіне дымқыл ұндар, сироптар немесе басқа қалдық заттар түсіп, нәтижесінде конвейердің ластануы байқалады.

Шаң, қиыршық тас, құм немесе кесек сияқты кейбір ластаушы заттар да конвейер жүйесіне әсер етіп, елеулі ақауларға тап болуы мүмкін.Сондықтан конвейер жүйесін жүйелі немесе мерзімді тазалау жабдықты қалыпты жағдайда ұстау үшін маңызды жұмыс болып табылады.

Техникалық қызмет көрсету

Конвейерді күнделікті немесе мерзімді тексеру негізінен кейбір ерекше ақаулардың алдын алу және ақаулық жағдайлары пайда болғанға дейін конвейерді күтіп ұстауға көмектеседі.Әдетте, пайдаланушылар тозу жағдайын визуалды тексеру арқылы тексере алады және кез келген техникалық қызмет көрсетуді немесе ауыстыруды жалғастыру қажет пе, жоқ па, соны шеше алады.Техникалық қызмет көрсету және ауыстыру мақсатында сол жақ мәзірдегі Ақаулықтарды жою бөлімін қараңыз.

Тұрақты пайдалану кезінде конвейер таспасының белгілі бір қызмет ету мерзімі бар;HONGSBELT конвейер таспаларына кепілдік 12 ай.Ұзақ уақыт бойы пайдаланғаннан кейін белдік тозып, шамадан тыс жүктелу салдарынан ауытқиды немесе аралық ұлғаяды.Жоғарыда айтылған себептердің барлығы белбеу мен жұлдызшалар арасында дұрыс емес қосылуға әкеледі.Сол уақытта белдікті күтіп ұстау немесе ауыстыру қажет.

Конвейердің жұмысы кезінде конвейер лентасы, тозу жолақтары және жұлдызшалар өздігінен тозады.Егер конвейер таспасының қажалу жағдайы болса, конвейер қалыпты жағдайда жұмыс істеуі үшін жаңа таспаның керек-жарақтарымен ауыстыруды ұсынамыз.

Әдетте, конвейерді жаңа таспамен ауыстыру қажет болғанда, тозу жолақтары мен жұлдызшаларды бір уақытта жаңарту ұсынылады.Егер олардың біреуіне немқұрайлы қарасақ, бұл белдіктің тозған зақымдалуын арттырып, белдік пен керек-жарақтардың қызмет ету мерзімін қысқартуы мүмкін.

Көбінесе HONGSBELT конвейер таспасы жаңа таспа модульдерін зақымдану орнымен ауыстыруы керек, ол бүкіл таспаны өзгертудің қажеті жоқ.Тек таспаның зақымдалған бөлігін бөлшектеп, жаңа модульдермен ауыстырыңыз, содан кейін конвейер оңай жұмыс істей алады.

Қауіпсіздік және ескерту

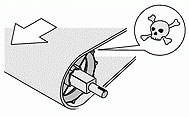

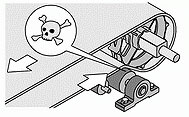

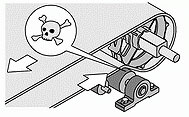

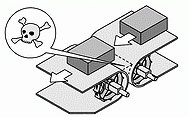

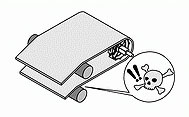

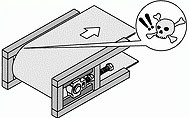

Конвейер лентасы жұмыс істеп тұрған кезде операторлар, пайдаланушылар және техникалық қызмет көрсету персоналы назар аударуы керек бірнеше қауіпті позициялар бар.Әсіресе конвейердің қозғалатын бөлігі, ол адам денесіне қысылуы немесе зиян келтіруі мүмкін;сондықтан әркімде конвейердің жұмысы туралы тиісті дайындық пен білім болуы керек.Сондай-ақ, конвейерді пайдалану кезінде кездейсоқ қауіптің алдын алу үшін қауіпті ескертулер мен қауіпті жағдайдағы белгілерді арнайы түсті немесе ескерту белгілерімен белгілеу қажет.

Қауіпті орынның көрсеткіші

▼ Белдікке қосылған жұлдызшаны басқаратын орын.

▼ Роликтің белдікпен жанасуын қайтаратын орын.

▼ Бекіткіш тісті доңғалақ белдікпен түйісетін орны.

▼ Конвейерлер арасындағы тасымалдау орнының алшақтығы.

▼ Тасымалдау роликі бар конвейерлер арасындағы аралық.

▼ Өлі тақтасы бар конвейерлер арасындағы аралық.

▼ Бүйірлік бөгетпен белдіктің жанасатын орны.

▼ Тасымалдау жолындағы артқы иілу радиусының жағдайы.

▼ Кері иілу радиусы кері бағытта.

▼ Белдік жиегі жақтауға тиетін орын.

Белдік үзілістері

| Себеп | Шешу әдісі |

| Өнімнің үлкен көлемін тасымалдау кезінде электр қуатының үзілуі, қуат қайта қосылған кезде конвейер толық жүктелумен тез іске қосылады, кернеудің күшті тартылу кернеуі конвейер таспасының үзілуіне әкеледі. | Тасымалдау өнімдерін белбеуден алып тастап, сынған жерде жаңа модульдерді ауыстырыңыз, содан кейін жүйені қайта іске қосыңыз. |

| Кедергілер конвейер жақтауы мен таспаның арасында орнатылады, мысалы, бұранданы босату немесе тірек тозу жолақтарының аралықтары.Бұл шамадан тыс жүктелу жағдайын тудыруы және конвейер таспасын зақымдауы мүмкін. | Кедергілерді жойыңыз және конвейердің жақтауы мен таспа арасындағы байланыс аралығын реттеңіз. |

| Артқы иілу радиусы пластикалық белдік модульдері арасындағы саңылаудағы бөгде заттармен тұрып қалды. | Дизайн тарауындағы көлбеу немесе төмендеу радиусын қараңыз. |

| Белбеу қозғалысының ауытқуы бұзылу кедергісін тудырады, мысалы, қалыптан тыс соққы немесе машина жақтауындағы бекіткіш бұрандалармен жанасу. | Машинаның жақтауын толығымен тексеріңіз және кез келген әдеттен тыс әлсіреу жағдайын, әсіресе осы бекіткіш бұрандаларды тексеріңіз. |

| Құлыптау тесігінен штангалар түсіп, топсаның өзектері конвейер таспасының шетінен шығып, машина корпусының ішкі жақтауын кептеледі. | Зақымдалған конвейер лентасының модульдерін, топса шыбықтарын және құлыптау таяқшаларын ауыстырыңыз.және барлық қалыпты емес жағдайды мұқият тексеріңіз. |

| Артқы иілу радиусының бұрышы тым тар, бұл қысу кедергісі салдарынан зақымдануға әкеледі. | Дизайн тарауындағы көлбеу немесе төмендеу радиусын қараңыз |

Нашар араласу

Кию

| Себеп | Шешу әдісі |

| Конвейер жақтауының бұрыштық ауытқуы бар. | Конвейердің құрылымын реттеңіз. |

| Тозу жолақтары конвейер жақтауымен параллель орнатылмайды. | Конвейердің құрылымын реттеңіз. |

| Таспаның ені мен конвейердің бүйір жақтауы үшін сәйкес арақашықтық сақталмаған | Дизайн сипаттамасы тарауындағы Негізгі өлшемді қараңыз. |

| Конвейер жұмысының ортасы термиялық кеңею мен жиырылуда температураның үлкен өзгеруіне ие. | Дизайн сипаттамасы тарауындағы Кеңейту коэффициентін қараңыз. |

| Ортаңғы тісті доңғалақ конвейердің жетек / бос жүріс білігінің орталық орнында дәл бекітпейді | Тісті біліктен бөлшектеп, оны біліктің дәл ортасына қалпына келтіріңіз. |

| Конвейер таспасының орталық түзу сызығы ортаңғы жұлдызшамен дұрыс қосылмаған. | Конвейердің құрылымын дұрыс бекіту үшін реттеңіз. |

Ерекше дыбыс

| Себеп | Шешу әдісі |

| Конвейер құрылымының деформациясы тісті доңғалақ торының конвейер лентасының бетінің астындағы конустық кеңістікпен дұрыс түйісуге қабілетсіздігін тудырады. | Қондырғышты / Бос білігін конвейер жақтауына 90 градусқа реттеңіз. |

| Жаңа конвейер лентасы үшін инъекциядан кейін пластикалық модульдерде біраз саңылаулар қалады. | Бұл белдіктің жұмыс істеу функциясына әсер етпейді, ұзақ уақыт жұмыс істегеннен кейін саңылаулар жоғалады. |

| Жұлдызшалар мен конвейер таспасы шамадан тыс тозуы немесе таспаның өзі шамадан тыс тозуы. | Жаңа жұлдызшаларды немесе жаңа конвейер таспасын ауыстырыңыз. |

| Конвейер таспасының тіреу орны тіреуіш аралықтарды өндіру үшін төмен үйкеліс коэффициентін қабылдамайды. | Үйкеліс коэффициенті төмен пластмассадан жасалған тіреуіштерді ауыстырыңыз. |

| Конвейердің жақтауы босап қалды. | Конвейердің барлық жақтауын тексеріңіз және әрбір бұрандалы болтты бекітіңіз. |

| Модульдердің түйіскен саңылауына жабысып қалған басқа заттар табылды. | Басқа заттарды алып тастаңыз және белдікті тазалаңыз. |

| Температураның өзгеруіне байланысты конвейер лентасының термиялық кеңеюі мен қысқаруы үлкен өзгеріске ие. | Таспа материалдарының температура диапазонын қараңыз және белгілі бір температура диапазонында қолдануға жарамды конвейер лентасын таңдаңыз. |

Діріл

| Себеп | Шешу әдісі |

| Қайтару жолы роликтері арасындағы аралық шамадан тыс. | Роликтер арасындағы дұрыс аралықты реттеу үшін Белдік ұзындығы және керілуі тарауындағы Катенардың салдары кестесін қараңыз. |

| Қайтару жолындағы катенарлық шөгудің шамадан тыс қисығы катенарлық шөгу позициясы мен кері бағытта роликтер арасындағы түйіспелі бұрыштың шөгуіне әкелуі мүмкін.Бұл белдіктің қадамдық қозғалысына әкеліп соқтырады, ал бос жүріс тісті доңғалақ кері қайтару жолындағы кернеуді біркелкі сіңіре алмайды.Белдік діріл күйде жұмыс істейді. | Роликтер арасындағы дұрыс аралықты реттеу үшін Ұзындық пен Керісу тарауындағы Катенардың салдары кестесін қараңыз. |

| Тозу жолақтары мен тіреуіштердің дұрыс қосылмауы белдіктің жұмысына әсер етеді. | Ұстайтын рельстерді реттеңіз немесе қайта орнатыңыз.Белдік кіреберісіндегі рельстерді инвертті үшбұрышқа өңдеу қажет. |

| Жетек / бос жүріс білігі мен тіреу позициясы арасындағы түйісу орнының бұрышының шамадан тыс төмендеуі бар. | Дизайн сипаттамасы тарауындағы Негізгі өлшемді қараңыз. |

| Белдіктің артқы иілу радиусы дизайндағы минималды радиус шектеуіне сәйкес келмейді. | Дизайндың көлбеу немесе төмендеу тарауындағы Backbend радиусы D бөлімін қараңыз. |

| Қайтару жолының роликтерінің немесе тозу жолақтарының диаметрі тым кішкентай;бұл тозу жолақтарының деформациясына әкеледі. | Қайтару жолын қолдау бөліміндегі Қайтару жолы роликтерін қараңыз. |

| Белдіктің кері кері керілуі белдіктің тасымалдау жолының керілуіне толық сәйкес келмейді. | Кернеуді дұрыс реттеңіз, ол сонымен қатар конвейер таспасының ұзындығын ұлғайтуы немесе азайтуы мүмкін. |

| EASECON бұру конвейерінің ішкі радиусы шамадан тыс. | Конвейер таспасының керілуін жоғарыда айтылғандай дұрыс реттеңіз немесе тефлон немесе полиацетал сияқты үйкеліс коэффициенті төмен материалмен ұстайтын рельстерді тікелей ауыстырыңыз.Ұстағыш рельстердің, үстіңгі тозу жолақтарының және төменгі деңгейдің ішкі жиегінде сабын сұйықтығын немесе майлау материалын қолдану да қолжетімді.Бұл әдіс мәселені шешуге көмектесуі мүмкін. |

Беткі тыртықтар

| Себеп | Шешу әдісі |

| Пышақты абайсызда кесу белбеу бетінде терең тыртықтар қалдырды. | Белдік бетін тегістеңіз.Егер белдік құрылымында елеулі зақым болса, зақымдалған орынды жаңа модульдермен ауыстырыңыз. |

IQF

| Себеп | Шешу әдісі |

| Жеке жылдам мұздату процедурасының конвейерді іске қосу кезіндегі ақаулар және таспалық модульдер өте суық температурада тұрып қалуы жүйені іске қосқан кезде күшті кернеуге әкеледі;ол конвейер лентасы көтере алатын созылу беріктігінен тым жоғары. | Жүйенің дұрыс процедурамен іске қосылғанына көз жеткізіңіз және сынған жерде жаңа модульдерді ауыстырыңыз;содан кейін конвейерді дұрыс процедураға сәйкес іске қосыңыз.Қолдау әдісі тарауындағы Төмен температура бөлімін қараңыз. |

| Белдік ұзындығы тым қысқа және ол термиялық кеңею мен жиырылуына байланысты жарылып кетеді. | Талап етілетін белдіктің дәл ұзындығын есептеу үшін Дизайн сипаттамасы тарауындағы Кеңейту коэффициентін қараңыз. |

| Тозу жолақтары мен конвейер таспасы арасындағы кең жанасу аймағы мұздың жиналуына себеп болады. | Байланыс аймағын азайту үшін тар тозу жолақтарын таңдаңыз, Қолдау әдісі тарауындағы Төмен температура бөлімін қараңыз. |

| Термиялық кеңею мен жиырылуының үлкен температуралық ауытқуы конвейер жақтауының деформациясы мен бұралуына әкеледі. | Интегралды конвейерді дайындау кезінде бойлық раманың қосылу блогы кемінде 1,5 м қашықтықты сақтауы керек. |